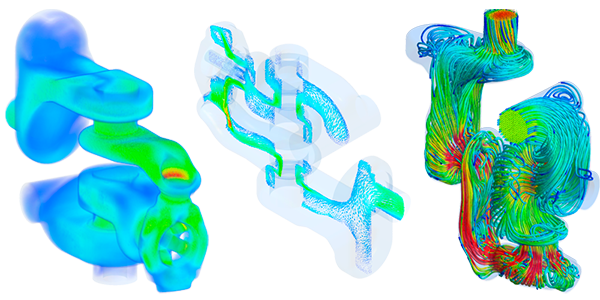

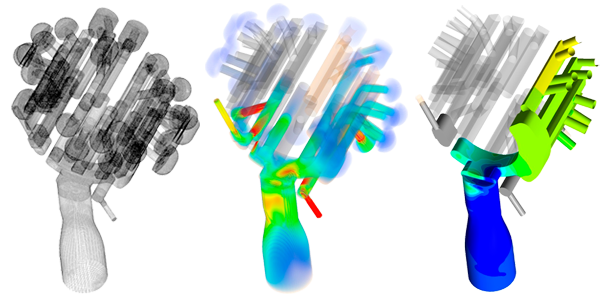

Modélisation CFD pour les équipements industriels

L’optimisation des équipements industriels est un enjeu clé pour les entreprises, afin d’améliorer leurs performances ou la qualité des produits ou de réduire les coûts de production. La mécanique des fluides numérique (CFD) est une solution incontournable pour modéliser les écoulements de fluides, les transferts thermiques et les interactions complexes dans les processus industriels. Grâce à la simulation CFD, les entreprises peuvent optimiser la conception et l’efficacité de leurs équipements tout en limitant les nombres d’essais et de prototype nécessaires à leur développement.

Voici les principales applications de la simulation CFD pour les équipements industriels.